Модель эффективной оптимизации складской и транспортной логистики

Компании сталкиваются с необходимостью повышать прибыльность, уменьшать операционные расходы и эффективность использования мощностей, при этом не раздувая бюджет на трансформацию. В этом случае автоматизация становится не просто актуальным, но и необходимым шагом для повышения конкурентоспособности.

Существуют три ситуации, в которых управленцы задумываются об автоматизации склада:

- Стоимость складской и транспортной логистики растет, а маржинальность продаж сокращается,

- Эффективность логистических операций снижается, а бизнес настроен на рост,

- Склады компании перезатарены, а привлечение новых площадей потребует излишних затрат.

Внедрение WMS-системы — решение этих вызовов. Эксперты компании Wone IT рассказывают, каких результатов можно добиться и как обеспечить возврат инвестиций на автоматизацию складов за 3 года..

Прежде чем начать: что важно учитывать

Задача цифровой трансформации бизнеса — обеспечить максимальный результат клиенту при минимальных затратах. Для этого важно придерживаться следующих принципов.

- Больше оцифрованных показателей = больше доверия.

- Учитывать только пессимистичные оценки, чтобы не создавать завышенных ожиданий, и учесть наихудшие сценарии.

- Все показатели сравнивать с лучшими и средними показателями в отрасли.

- Для каждого проекта автоматизации рассчитывать ROI и обеспечить возврат инвестиций за 3 года.

- Учитывать глобальные финансовые показатели: инфляция в регионе, изменения курсов валют, стоимость средств в год.

Внедрение WMS-системы будет положительно влиять на 5 ключевых направлений:

- загрузка персонала и затраты на фонд оплаты труда (ФОТ),

- оборачиваемость складов,

- затраты на обслуживание складов,

- уровень клиентского сервиса,

- затраты, связанные с излишними или вынужденными операциями (штрафы и санкции).

Рассмотрим их подробнее.

Персонал: экономим до 25% ФОТ

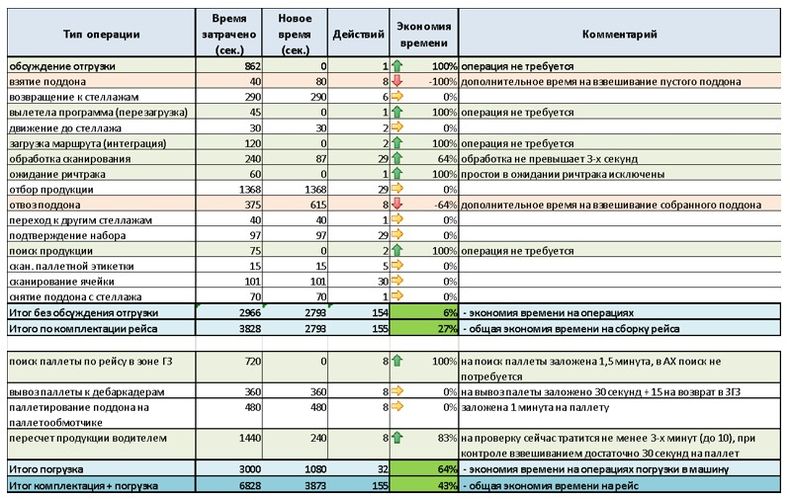

Начнем с анализа временных затрат на складские и логистические операции. Рабочий инструмент — фотография рабочего времени. Во время «фотографирования» мы с секундомером замеряем каждую операцию сотрудников. После фиксации анализируем все данные: какие операции можно убрать из процесса, какие сократить по времени за счет автоматизации, какие необходимо добавить в процесс. Результат шага 1 можно представить в виде таблицы, например, такой:

После заполнения таблицы для каждого процесса рассчитываем экономию времени — так мы поймем, насколько эффективен будет процесс после изменений.

Новые процессы сокращают загрузку персонала при сохранении длительности рабочего дня. Это значит, что теперь с отгрузкой товаров со склада А будет справляться не пять сотрудников, а четыре.

Когда сотрудники будут видеть, что нагрузка сокращается, они могут начать переживать о возможных сокращениях зарплаты или увольнениях. Чтобы не вызывать сопротивления внедрению новых ИТ-систем, нужно не сокращать персонал, а перераспределять задачи. Например, освободившийся сотрудник отгрузки может взять на себя задачи по сборке сложных партий товаров или перейти на работу в смежное подразделение.

Экономиться будет и время смежных служб. Информация с автоматизированного склада будет доступна не только логистам, но и сотрудникам бухгалтерии. После автоматизации можно не передавать документы из отдела в отдел: каждый сотрудник может самостоятельно проверить данные в системе.

В результате эффект для компании складывается из двух составляющих:

- Экономия на зарплате — сотрудников складской и транспортной логистики становится меньше,

- Отсутствие необходимости нанимать дополнительных сотрудников для обеспечения роста оборотов и отгрузок.

Оборачиваемость складов: сокращаем неликвиды и затарку практически до нуля

До принятия решения об автоматизации складских операций важно провести инвентаризацию склада. Она поможет выявить, какое количество ТМЦ залёживается, какие товары уже стали неликвидом и занимают место на складе, оценить потери от списания товаров с вышедшими сроками годности, истекшими сертификатами качества, а также неподлежащих продаже из-за несоблюдения условий хранения.

На этом шаге мы даже можем посчитать, сколько потеряет компания на горизонте 3–5 лет, если не внедрит WMS-систему и продолжит работать с неоптимальными запасами на складах. Автоматизация складов позволяет снизить такие ошибки до нуля. Система будет отслеживать условия хранения, сигнализировать, если сроки годности или сертификаты качества истекают. Это становится возможным благодаря неукоснительному соблюдению двух ключевых логистических принципов:

- FEFO: ‘first expired — first out’, отгрузке подлежат товары с минимальным сроком хранения,

- FIFIO: ‘first in — first out’, отгрузке подлежат товары, которые раньше поступили на склад.

Эффект от внедрения WMS-системы будет складываться из трех параметров:

1) продажа неликвидной продукции,

2) отсутствие неликвидных запасов на складах,

3) снижение потерь, связанных с условиями хранения, а также сроками хранения и сертификации продукции.

Затраты на содержание складов: сокращаем на 30%

До старта проекта важно зафиксировать текущие траты на обслуживание складской и транспортной техники: расход топлива, стоимость обслуживания и ремонта с учетом срока службы техники. После этого рассчитайте количество рейсов и среднюю стоимость рейса с учетом этих параметров.

В этом направлении WMS-система позволяет оптимизировать количество и загрузку рейсов за счет:

- консолидированных доставок — вместо того, чтобы тратить ресурсы на доставку каждого заказа в отдельности, компания может планировать сложные рейсы между несколькими заказчиками,

- минимизации срочных доставок — тщательное планирование позволяет снизить количество внеплановых рейсов практически до нуля,

- формирования запасов ближе к месту потребления — чем ближе товар к покупателю, тем меньше времени и средств потребуется на доставку.

При масштабировании бизнеса WMS-система позволяет сэкономить на закупке дополнительной техники и максимизировать полезный ресурс текущей.

Увеличиваем вместимость складов на треть

Практика Wone IT показывает, что практически любые складские помещения можно использовать более эффективно. Вы можете увеличить процент использования склада за счет:

- динамического хранения — товар можно перемещать на складе в зависимости от того, как скоро потребуется его отгружать,

- использования габаритных ячеек — можно рассчитать количество и размеры ячеек, которые нужны именно вашей компании,

- зональности — размещать товар в зависимости от того, какие продукты покупают вместе, или на какие товары сейчас идет акция,

- дополнительного оборудования для мелкоштучного хранения и использования пространства под потолком склада.

- экономии на использовании тех же площадей при росте или перераспределении нагрузок,

- экономии за счет отказа от неиспользуемых или неэффективно используемых площадей.

Добавляем в уравнение сложно оцифровываемые параметры

Помимо упомянутого, автоматизация складской и транспортной логистики влияет на параметры, которые достаточно сложно оцифровать. Так, для складов готовой продукции значительно повышается уровень клиентского сервиса: заказы доставляются точно в срок, без ошибок в комплектации, отсутствуют позиции с истекшим сроком годности или просроченным сертификатом качества. Также компании, автоматизировавшие склад, могут предоставлять клиентам дополнительные сервисы:

- мгновенное считывание информации о поставке через QR-код, например, данные об условиях хранения, производстве или импорте,

- обновление информации об остатках на складах в режиме реального времени,

- точное отслеживание статуса сборки и доставки заказов.

Автоматизировав складскую и транспортную логистику, компания получает значительную экономию. Заказы собираются и доставляются быстрее; нет необходимости тратиться на перетарировку, переупаковку, повторную комплектацию или переброску заказов в случае ошибок. Компания не несет убытки из-за возвратов, не платит штрафы за просроченные поставки или поставку товаров ненадлежащего качества.

Практика логистических решений Wone IT построила модель, которая позволяет точно рассчитать окупаемость автоматизации склада с учетом отраслевых и других особенностей компании. Такой подход позволяет планировать и реализовывать масштабные проекты, сохраняя связь с реальностью каждой отрасли.

Учитываем затраты на внедрение WMS-системы

Для расчета окупаемости необходимо также учесть первоначальные и ежегодные затраты. К первоначальным относятся расходы на:

- лицензии на WMS-систему,

- консалтинговые услуги,

- дополнительное оборудование (терминалы сбора данных — ТСД, принтеры этикеток),

- организацию WiFi-покрытия,

- переоснащение склада под новые процессы (стеллажи, полы, ремонт, ворота, измерительные приборы, весы — точный перечень будет зависеть от потребностей компании),

- дополнительную технику (погрузчики, ричтраки, тележки, штабелеры).

Ежегодные траты считаем за 3–5 лет. К ним относятся расходные материалы: этикетки, RFID-метки, доп. упаковка.

Комплексный подход — главный элемент системы

Учет всех вышеупомянутых параметров позволяет еще до начала системного проекта по цифровой трансформации складов оценить:

- насколько выгоден с точки зрения возврата инвестиций будет проект,

- как вырастет эффективность складских и транспортных процессов,

- какой запас для масштабирования компания создаст за счет автоматизации процессов.

Все это позволяет не только принять взвешенное решение о старте проекта, но и сформировать ожидания у всех заинтересованных сторон в компании.

Команда экспертов направления логистики — WONE IT