В транспортном машиностроении снижение массы конструкции становится одним из ключевых факторов экономической эффективности. Производители ищут решения, которые одновременно уменьшают вес, сохраняют прочность и упрощают серийное производство. Новый тип композитных полов, запущенный в промышленный выпуск в Санкт-Петербурге, показывает, как инженерные разработки на стыке материаловедения и логистики могут напрямую влиять на эксплуатационные показатели подвижного состава.

Инженерное решение вместо отдельного материала

Петербургский фанерный комбинат лесопромышленной группы Свеза вывел на рынок комплект композитных полов, ориентированных на транспортный сегмент. Разработка велась почти два года совместно с центром НИОКР и была инициирована запросом одного из крупнейших российских производителей автобусов. Конструкция защищена патентом и изначально проектировалась как готовый узел для серийного производства, а не как экспериментальный материал.

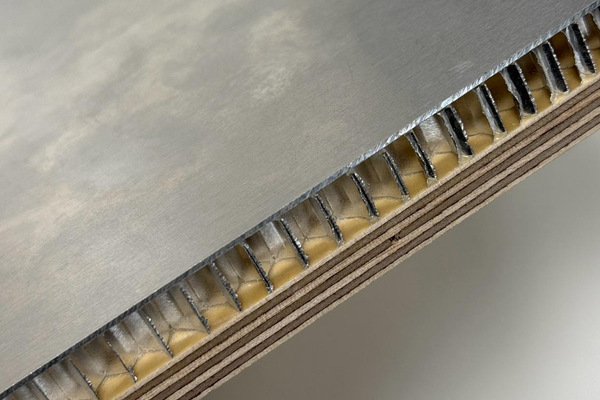

В основе решения — трехслойная композитная схема:

-

внешний слой из высокопрочной фанеры;

-

тонкий алюминиевый лист;

-

внутренний заполнитель из сотового алюминия.

Такая конфигурация позволяет перераспределить нагрузки и обеспечить высокую жесткость при минимальной массе конструкции.

Масса как фактор экономики перевозок

Ключевой эффект новой конструкции — снижение массы кузовного элемента более чем на 20% по сравнению с традиционными решениями. Для операторов пассажирского транспорта и производителей техники это имеет сразу несколько практических последствий:

-

снижение расхода топлива за счет уменьшения снаряженной массы;

-

сокращение износа ходовой части и двигателя;

-

потенциальное увеличение межремонтных интервалов;

-

рост общего срока службы транспортного средства.

В условиях, когда эксплуатационные затраты формируют значительную долю совокупной стоимости владения транспортом (TCO), подобные инженерные решения напрямую влияют на финансовую модель перевозчика.

Проверка в реальных условиях эксплуатации

Перед запуском серийных поставок композитные полы прошли эксплуатационные испытания. Тестовый комплект был установлен в автобус, который несколько месяцев работал на городском маршруте в штатном режиме. По итогам обкатки подтверждены заявленные прочностные и эксплуатационные характеристики конструкции.

После завершения испытаний в конце 2025 года заказчику были поставлены готовые к монтажу комплекты деталей, предназначенные для серийного производства транспортных средств.

Потенциал масштабирования за пределами автотранспорта

По оценке разработчиков, технология композитных полов не ограничивается автобусным сегментом. Конструктивный принцип может быть адаптирован для:

-

вагоностроения;

-

судостроения;

-

производства специализированной и коммунальной техники.

Для промышленных заказчиков это означает возможность интеграции легких композитных элементов в существующие производственные цепочки без радикального пересмотра технологических процессов.

Что это значит для отрасли

Запуск промышленного производства композитных полов отражает более широкий тренд в транспортном машиностроении: переход от отдельных материалов к комплексным инженерным решениям, оптимизированным под конкретные эксплуатационные сценарии. Для производителей техники это способ повысить конкурентоспособность продукции, а для операторов транспорта — инструмент управления затратами и надежностью парка.

В условиях роста требований к экономичности и ресурсоэффективности такие разработки становятся не вспомогательным, а стратегическим элементом цепочки создания стоимости в транспорте и логистике.