Автор: Андрей Репин, владелец продукта по оптимизации в платформе In.Plan

Рост неопределенности в цепях поставок, волатильность спроса и постоянное давление на затраты заставляют компании искать инструменты для принятия более точных и быстрых решений. Один из ключевых трендов — использование продвинутых алгоритмов оптимизации. Например, они реализованы в модуле Optimizer на платформе In.Plan. Мы проанализировали, как он помогает компаниям оптимизировать цепи поставок, обеспечивая баланс между запасами, затратами и уровнем сервиса.

Согласно последнему опросу McKinsey, девять из десяти компаний столкнулись с проблемами в цепях поставок (ЦП) в 2024 году. По данным Gitnux, сбои в ЦП приводят к увеличению операционных расходов на 3-5% и снижению продаж на 7%.

Компании ежедневно принимают решения, касающиеся управления цепями поставок. Им нужно сделать правильный выбор: увеличить запасы для предотвращения дефицита или сократить их, избегая избыточных складских остатков, адаптировать графики поставок под меняющиеся условия на рынке или оперативно перенаправлять грузы. Даже небольшие ошибки в таких решениях могут привести к сбоям в процессах и росту затрат.

Простые инструменты не справляются с этими задачами: они не учитывают все переменные, либо требуют слишком много времени на расчет. Чтобы стабилизировать управление цепями поставок, нужны интеллектуальные системы, которые помогают бизнесу принимать решения на основе множества данных. Так, модуль оптимизации (Optimizer) на платформе In.Plan, разработанный специально для задач управления цепями поставок, решает три основные задачи:

- Оптимизация цепи поставок (SNP). Система рассчитывает, сколько продукции стоит произвести, где ее хранить и какими маршрутами перевозить, чтобы обеспечить целевые показатели — например, получить максимальную маржу или снизить совокупные затраты.

- Определение нормативов по запасам. Инструмент помогает находить баланс между стоимостью складских запасов и уровнем клиентского сервиса. Это происходит за счет установления оптимальных уровней запасов на каждом участке цепи.

- Балансировка производственных мощностей. Блок планирования производства формирует выполнимый производственный план, равномерно распределяя нагрузку между мощностями, чтобы исключить риск перегрузки ресурсов.

Каждый из этих блоков решает конкретные проблемы бизнеса. Рассмотрим подробнее задачу оптимизации цепи поставок с помощью модуля SNP Optimizer платформы In.Plan

Подготовка данных: фундамент планирования

Ошибки на этапе подготовки данных могут стоить очень дорого. Например, неверный прогноз или разрыв в цепи поставки может повлечь за собой серьезную проблему — дорогостоящая оптимизационная модель выдает результат, который невозможно реализовать на практике.

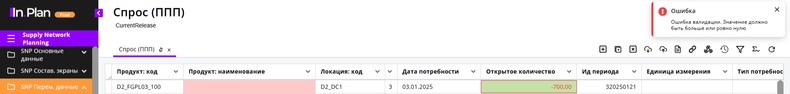

В модуле SNP Optimizer предусмотрены механизмы проверки данных до запуска основной задачи. Во-первых, инструмент проверяет загружаемые данные (структуру логистической сети, бизнес-ограничения, затраты на хранение, производство, логистику, закупку и пр.). Благодаря этому он, например, не позволит загрузить отрицательный прогноз и выдаст ошибку.

Рис. 1. Пример уведомления системы о некорректном прогнозе: ошибка при попытке загрузить отрицательное значение. Это помогает избежать некорректных данных.

Во-вторых, встроенный алгоритм анализирует всю цепь поставок на целостность. Эта функция позволяет выявить потенциальные проблемы в структуре логистической сети еще до начала оптимизации. Модуль анализирует все связи между поставщиками, производственными площадками, распределительными центрами и конечными потребителями, выявляя разрывы или несоответствия в цепи. Это позволяет принять превентивные меры и избежать проблем на этапе исполнения плана.

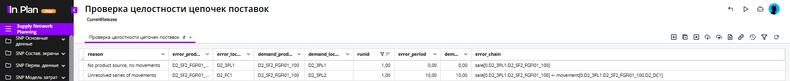

Предусмотрены два режима работы. В первом режиме SNP Optimizer работает совместно с основной задачей. Позиции спроса, у которых нет ни одной доступной цепи поставки, автоматически исключаются из расчета (как и элементы, входящие в неконсистентные цепи — то есть цепи с разрывами или отсутствующими связями). Во втором режиме модуль функционирует как инструмент проверки данных (Data Checker — инструмент диагностики). Он формирует подробный отчет, фиксируя в таблице все позиции спроса, для которых не найдено ни одной цепи, ведущей к источнику продукта. Это позволяет быстро понять причины, по которым спрос не может быть удовлетворен.

Рис. 2. Пример отчета системы, показывающего критические разрывы в цепи поставок, которые невозможно покрыть. Это позволяет заблаговременно устранить проблему.

Такой подход экономит время, которое обычно уходит на ручной поиск ошибок, и обеспечивает надежность планирования. В результате оптимизационная модель строится на чистых и непротиворечивых данных, а планы, которые она предлагает, действительно работают на практике. После того как данные прошли валидацию и загружены в систему, наступает этап настройки оптимизационной модели под специфические задачи бизнеса.

Гибкая настройка: управление параметрами без программирования

Модуль SNP Optimizer позволяет настраивать любые параметры оптимизационной модели через табличный интерфейс, без привлечения разработчиков. Вы можете изменять мощности заводов, минимальные партии отгрузки, страховые запасы и другие параметры сети, просто редактируя таблицы. Это экономит время на внедрение и дает возможность быстро адаптировать модель под меняющиеся условия бизнеса.

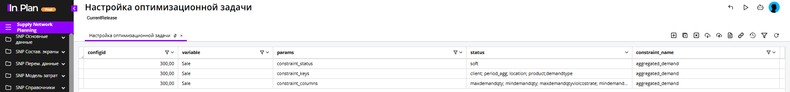

Настройка работает через две связанные таблицы. Первая устанавливает соответствие между переменными оптимизатора и полями в вашей базе данных. Например, вы указываете, что нижней границей ограничения служит страховой запас из справочника, а верхней — максимальный запас или значение по умолчанию. Таким образом, при формировании задачи система автоматически подтягивает актуальные данные из ваших таблиц.

Вторая таблица определяет, какие именно ограничения использовать в модели и как ими управлять. Здесь вы настраиваете гранулярность ограничений, задаете их на отдельные переменные или группы переменных, например, создаете агрегированное по всем периодам ограничение на спрос.

Рис. 3. Пример управления ограничениями: показано, как система позволяет настроить ограничения для отдельных переменных и групп.

Благодаря этому подходу можно формализовать разные типы задач: отключив переменные производства и закупок, вы получите задачу распределения, включив их — производственную задачу. Все изменения вносятся через таблицы без правки кода.

Поскольку настройку выполняет пользователь, система автоматически проверяет корректность заданных параметров. Например, если нижняя граница ограничения оказывается больше верхней, она автоматически корректируется. Все исправления фиксируются в отдельной таблице, чтобы пользователь мог проанализировать и устранить ошибки.

Система предусматривает два уровня работы:

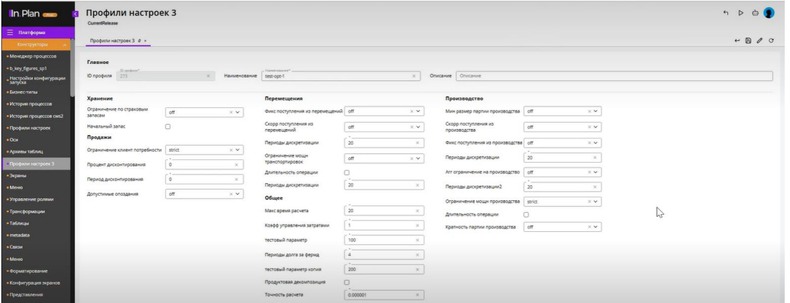

- Визуальный интерфейс для бизнес-пользователей позволяет включать и выключать ограничения, переключать их между мягким режимом (допускающим отклонение при определенных условиях) и жестким (обязательным к выполнению).

- Табличный редактор для продвинутых пользователей открывает прямой доступ ко всем параметрам модели с полным контролем настроек.

Рис. 4. Визуальный профиль настроек в SNP Optimizer: наглядное отображение текущих ограничений и параметров модели. Это позволяет пользователю управлять правилами оптимизации без вмешательства в код.

Результат — гибкая система, учитывающая все реалии вашей цепи поставок: от кратности поставок и фиксированных заказов до возможности задержек. И всё это настраивается самостоятельно, без разработки. Но даже самая гибкая настройка бесполезна, если расчеты занимают слишком много времени.

Высокая скорость расчетов: гибридный подход к оптимизации

Для компаний с тысячами SKU и сложными сетями традиционные методы оптимизации могут работать днями. Достижение оптимального баланса между качеством решения и временем расчета остается ключевым вызовом при планировании цепей поставок. SNP Optimizer решает эту проблему за счет гибридного подхода, который сочетает точность математической оптимизации с производительностью эвристических алгоритмов, обеспечивая получение решений в сжатые сроки.

В основе архитектуры модуля лежат методы декомпозиции, преобразующие многомерные задачи большой размерности в последовательность управляемых подзадач. Такой подход не только радикально снижает вычислительную сложность, но и открывает возможность решения задач, недоступных для обработки стандартными методами оптимизации за приемлемое время. Декомпозиция реализуется по двум ключевым измерениям: продуктовому и временному, каждое из которых вносит свой вклад в ускорение вычислений.

Первое измерение — продуктовая декомпозиция — реализует разделение исходной задачи по товарным группам. Этот метод демонстрирует максимальную эффективность для компаний с широким ассортиментом, где одновременная оптимизация всех позиций создает избыточную вычислительную нагрузку. Алгоритм формирует группы продуктов, сбалансированные по вычислительной сложности, и последовательно оптимизирует план для каждой группы.

Ключевое преимущество метода — гибкая настройка логики группировки через специальные таблицы параметров. Это дает возможность адаптировать алгоритм под специфику конкретного бизнеса. Типичный сценарий — приоритизация по объему выручки: система начинает оптимизацию с высокомаржинальных товаров, формирующих основной доход компании, постепенно переходя к менее критичным позициям. Альтернативные стратегии включают группировку по технологическим цепочкам, каналам дистрибуции, географическим направлениям или комбинации нескольких критериев.

Второе измерение — временная декомпозиция — разбивает горизонт планирования на последовательные временные окна. Алгоритм работает по принципу скользящего окна: оптимизируется ближайший период с полным учетом ограничений, решение фиксируется, затем окно смещается вперед, и процесс повторяется с учетом уже принятых решений.

Технология горячего старта служит дополнительным катализатором ускорения расчетов. В качестве начального решения можно использовать эвристические алгоритмы или предыдущие расчеты. При расчете система начинает поиск не с нуля, а от уже найденного допустимого решения, многократно сокращая время сходимости.

Различные конфигурации эвристических алгоритмов и горячий старт обеспечивают ускорение оптимизации в десятки раз, сокращая время расчета с дней до часов. Принципиально важно, что достигаемое ускорение не влечет критической потери качества — практическая применимость решений полностью сохраняется при кратном сокращении времени расчета. Однако высокая скорость расчетов — это лишь необходимое, но не достаточное условие эффективного планирования. Не менее критична способность системы находить оптимальный баланс между конфликтующими бизнес-целями. Именно эту задачу решает механизм многокритериальной оптимизации.

Многокритериальная оптимизация: баланс целей

Большинство инструментов оптимизации вынуждают выбирать один приоритет: либо максимизировать покрытие спроса, либо снизить затраты. SNP Optimizer решает эту дилемму с помощью послойной оптимизации — подхода, который позволяет добиваться сразу нескольких целей.

Принцип работы напоминает систему приоритетов: сначала обеспечиваются критичные показатели, затем — важные, и только потом — желательные. При этом достижения предыдущих уровней не могут быть принесены в жертву последующим. На первом слое оптимизатор, например, фиксирует покрытие спроса на уровне 95% с допустимым отклонением в 1%. И на следующих этапах система не может принимать решения, которые снизят этот показатель. Второй слой отвечает за максимизацию маржинальности, третий — за сокращение транспортных расходов, четвертый — за баланс загрузки мощностей. На каждом слое результат фиксируется и становится обязательным условием для последующих слоев. Итогом становится не усредненное решение, а накопленный эффект по всем целям.

Систему дополняет гибкий механизм создания составных КПЭ, которые объединяют несколько базовых показателей в единую метрику. Например, «маржинальность» автоматически учитывает выручку и все релевантные затраты компании — от транспортировки до хранения. Можно настроить индивидуальные весовые коэффициенты для каждого компонента, создавать многоуровневые структуры показателей и выстраивать собственную стратегию оптимизации. Такая гибкость позволяет адаптировать расчет под специфику бизнеса и достигать баланса между конкурирующими целями — максимизировать доход при контролируемом уровне затрат и высоком качестве сервиса. Однако даже самый точный план требует корректировок в реальных условиях работы.

Быстрые корректировки: адаптация к изменениям

В цепях поставок неизбежны сбои: сломалась производственная линия или резко изменился спрос. Но перезапускать весь план, чтобы получить результат, слишком долго. Чтобы не тратить время, модуль SNP Optimizer предлагает инструмент для сценарного пересмотра планов без перезапуска всей системы.

Онлайн-оптимизация для точечных корректировок предусматривает пересчет модели с учетом локальных правок, внесенных планировщиком в специальные таблицы-источники и зафиксированных в таблице-реестре итераций. Подход обеспечивает быструю проверку гипотез, сравнение альтернативных сценариев, корректировку ограничений и начальных условий, а также оперативное получение обновленных результатов.

Планировщик может:

- изменять границы ограничений для отдельных переменных и групп;

- корректировать начальные запасы и фиксированные поступления;

- вносить правки по спросу, производству, перемещениям, сырью и другим сущностям;

- добавлять и удалять переменные в модели (например, добавить новый вариант изготовления для производства продукта);

- ограничивать пересчет только затронутыми продуктами и локациями.

Преимущества подхода:

- быстрая реакция на изменения — планировщик не ждет полного перезапуска оптимизатора;

- прозрачная трассируемость — любые корректировки сопровождаются номером итерации;

- контролируемая область влияния — изменяется только релевантная часть модели с автоматическим учетом влияния на связанные элементы;

- снижение рисков — возможность вернуться к любому предыдущему состоянию модели.

В результате план перестает быть статичным документом и превращается в живой инструмент принятия решений, позволяющий управлять неопределенностью и адаптироваться к изменениям очень быстро.

Описанные возможности составляют функциональное ядро SNP Optimizer. Но модуль продолжает развиваться вместе с рынком: тренд на цифровизацию и интеллектуализацию процессов набирает обороты. Дальнейшее развитие системы включает интеграцию машинного обучения и GenAI, учет ОСГ (остаточный срок годности), «марочного колеса» (планирование кампаний), справедливого распределения дефицита и ступенчатых моделей затрат. Такой подход позволяет компаниям не просто реагировать на изменения, а проактивно выстраивать устойчивые и рентабельные логистические сети.

SNP Optimizer помогает предотвратить сбои, которые приводят к увеличению расходов на 3-5% и падению продаж на 7%. Это решение для компаний, которые готовы превратить управление цепями поставок из источника рисков в конкурентное преимущество — используя данные, алгоритмы и скорость принятия решений.